การหล่อและการตี: วิธีเลือกชิ้นส่วนเครื่องจักรทางวิศวกรรม

2026.01.02

2026.01.02

ข่าวอุตสาหกรรม

ข่าวอุตสาหกรรม

การหล่อและการตีโลหะ: การเปลี่ยนแปลงอะไรในโลหะ (และเหตุใดจึงสำคัญ)

เมื่อลูกค้าถามว่า “การหล่อและการตีขึ้นรูป” พวกเขามักจะพยายามลดความล้มเหลวในสนามและต้นทุนทั้งหมด โดยไม่ต้องระบุชิ้นส่วนมากเกินไป กระบวนการทั้งสองสามารถผลิตส่วนประกอบที่เชื่อถือได้ แต่สร้างโปรไฟล์ความเสี่ยงที่แตกต่างกันมากสำหรับเครื่องจักรวิศวกรรมงานหนักซึ่งมีโหลดเป็นวงจร ขับเคลื่อนด้วยแรงกระแทก และมักปนเปื้อนด้วยฝุ่น สารละลาย หรือการกัดกร่อน

กล่าวง่ายๆ ก็คือ การหล่อขึ้นรูปชิ้นส่วนโดยการเทโลหะหลอมเหลวลงในแม่พิมพ์แล้วปล่อยให้แข็งตัว ในขณะที่การตีขึ้นรูปชิ้นส่วนด้วยการเปลี่ยนรูปโลหะที่ได้รับความร้อนด้วยพลาสติกภายใต้แรงอัด (ค้อนหรือแรงอัด) ซึ่งมักจะอยู่ในแม่พิมพ์ ความแตกต่าง "ว่ามันเกิดขึ้นได้อย่างไร" มีอิทธิพลอย่างมากต่อความมั่นคงภายในและความสม่ำเสมอ

ผลกระทบเชิงปฏิบัติที่คุณคาดหวังได้ในการผลิต

- การหล่อสามารถบรรลุรูปทรงที่ซับซ้อนได้อย่างมีประสิทธิภาพ (ซี่โครง ช่อง ช่องภายใน) แต่จะไวต่อข้อบกพร่องที่เกี่ยวข้องกับการแข็งตัว เช่น การหดตัวและรูพรุนของก๊าซมากกว่า

- โดยทั่วไปการตีขึ้นรูปจะให้ความหนาแน่นสูงกว่าและโครงสร้างทิศทางที่แข็งแกร่งกว่า (มักเรียกว่า "การไหลของเกรน" ที่ได้รับการปรับปรุง) ซึ่งโดยทั่วไปจะช่วยเพิ่มความทนทานต่อความล้าและแรงกระแทกสำหรับชิ้นส่วนเครื่องจักรที่รับน้ำหนัก

- ทั้งสองเส้นทางมักต้องมีขั้นตอนปลายน้ำ—การตัดเฉือน การให้ความร้อน และการตกแต่งพื้นผิว—เพื่อให้เป็นไปตามค่าเผื่อพิกัดความเผื่อที่จำกัดและเป้าหมายอายุการใช้งาน

ตัวเลือกที่ถูกต้องจึงไม่ได้เกี่ยวกับ "สิ่งไหนดีกว่า" แต่เน้นไปที่การปรับความสามารถของกระบวนการให้สอดคล้องกับโหมดความล้มเหลวหลัก เช่น การแตกร้าวเมื่อยล้า การแตกหักจากแรงกระแทก การสึกหรอ การบิดเบี้ยว การรั่วไหล หรือการกัดกร่อน

ประสิทธิภาพภายใต้โหลดจริง: ความเหนื่อยล้า แรงกระแทก และการสึกหรอ

ส่วนประกอบของเครื่องจักรทางวิศวกรรมมักประสบกับภาระร่วม: แรงบิด การดัดงอ การกระแทก การสั่นสะเทือน ในสภาพแวดล้อมนี้ “ความแข็งแกร่งโดยเฉลี่ย” มีความสำคัญน้อยกว่าความสม่ำเสมอและความทนทานต่อความเสียหาย นี่คือจุดที่การตัดสินใจในการหล่อและการปลอมส่งผลโดยตรงต่อสถานะการออนไลน์มากที่สุด

ความเหนื่อยล้า: ปัจจัยขับเคลื่อนความล้มเหลวระยะยาวที่พบบ่อยที่สุด

รอยแตกร้าวจากความล้ามักเริ่มต้นที่ตัวสร้างความเครียด (เนื้อปลา ร่องสลัก รูเจาะ) และที่ข้อบกพร่องระดับไมโคร เนื่องจากการหล่ออาจมีรูพรุนจากการหดตัวหรือการรวมตัวหากการควบคุมกระบวนการไม่ดีเลิศ อายุความล้าจึงอาจแสดงการกระจายตัวที่กว้างขึ้น ในทางตรงกันข้าม การตีขึ้นรูปมักมีโครงสร้างภายในที่สม่ำเสมอมากกว่า ซึ่งช่วยลด "ไม่ทราบ" เมื่อมีการโหลดส่วนประกอบซ้ำๆ

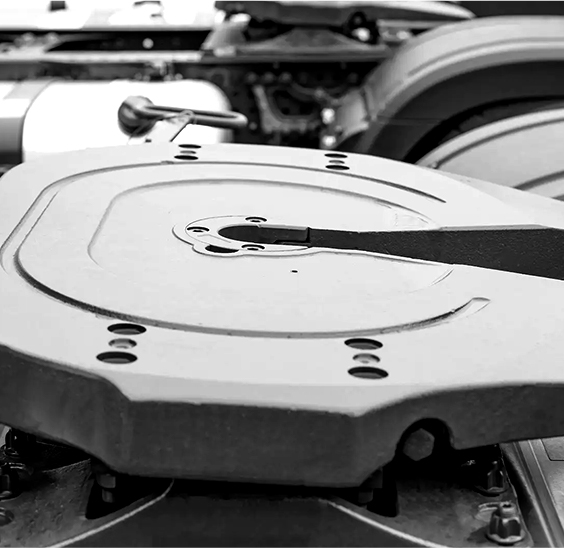

ตัวอย่างเช่น ก แผ่นซัดกระปุกเกียร์ปลอม เป็นส่วนที่ประสิทธิภาพการทำงานที่มั่นคงขึ้นอยู่กับความแม่นยำของมิติและความต้านทานต่อโหลดไฮดรอลิกและทางกลแบบไซคลิก ในการใช้งานเช่นรถขุด ต้นทุนของความเสียหายที่เกิดจากความล้าไม่ใช่ราคาชิ้นส่วน แต่เป็นค่าเวลาหยุดทำงานของเครื่องจักร ความเสียหายรอง และการขนส่ง

แรงกระแทกและแรงกระแทก: เมื่อความเหนียวกลายเป็นประตูเลือก

ชิ้นส่วนช่วงล่าง การยึดเกาะ ตะขอ และตัวขับเคลื่อนมักเผชิญกับแรงกระแทกอย่างกะทันหัน (การกระแทก การสตาร์ท/หยุดแรงบิดที่เพิ่มขึ้น พฤติกรรมของผู้ปฏิบัติงานที่ผิดปกติ) ในกรณีเหล่านี้ กลยุทธ์ที่ปลอดภัยกว่าคือการจัดลำดับความสำคัญของความเหนียวและความทนทานต่อข้อบกพร่อง เมื่อผลของการแตกหักแบบเปราะมีสูง โดยทั่วไปการตีโลหะจะเป็นจุดเริ่มต้นที่มีความเสี่ยงต่ำกว่า เนื่องจากการเปลี่ยนรูปด้วยแรงอัดและการบำบัดความร้อนหลังการตีขึ้นรูปสามารถออกแบบให้ตอบสนองเป้าหมายด้านความเหนียวที่ต้องการได้

ความทนทานต่อการสึกหรอและพื้นผิว: โดยที่การอบชุบด้วยความร้อนและผิวเคลือบมีอิทธิพลเหนือ

ความต้านทานต่อการสึกหรอไม่ค่อยได้รับการแก้ไขด้วยการเลือกกระบวนการเพียงอย่างเดียว สามารถทำได้โดยการผสมผสานระหว่างการเลือกโลหะผสม การอบชุบด้วยความร้อน (การชุบแข็ง/อุณหภูมิ การชุบแข็งกล่องตามความเหมาะสม) และการตกแต่งพื้นผิว (การพ่นทราย การเจียร การเคลือบป้องกัน หรือการทู่สำหรับสเตนเลส) การตีขึ้นรูปมักจะเข้ากันได้ดีกับขั้นตอนเหล่านี้ เนื่องจากวัสดุฐานมีความหนาแน่นและตอบสนองได้อย่างคาดเดาได้ในระหว่างการอบชุบและการตัดเฉือนด้วยความร้อน

รูปทรงและฟังก์ชัน: เมื่อการหล่ออาจเป็นทางเลือกทางวิศวกรรมที่ดีกว่า

การหล่อไม่ได้ "ด้อยกว่า" - ได้รับการปรับให้เหมาะกับลำดับความสำคัญในการออกแบบที่แตกต่างกัน หากชิ้นส่วนของคุณต้องการคุณสมบัติภายในที่ซับซ้อน ช่องขนาดใหญ่ หรือส่วนผนังบางที่ไม่สามารถปลอมแปลงได้ การหล่ออาจให้ความสามารถในการผลิตและต้นทุนที่ดีที่สุด

คุณสมบัติการออกแบบที่ชอบการหล่อ

- ช่องภายในหรือช่องว่างที่ซับซ้อนซึ่งจะต้องมีการตัดเฉือนอย่างกว้างขวางจากสต็อกที่มั่นคง

- รูปทรงที่มีการบูรณาการสูงเพื่อลดขั้นตอนการประกอบ (หลายฟังก์ชันในตัวเครื่องเดียว)

- ส่วนประกอบที่มีขนาดใหญ่มากซึ่งมีข้อจำกัดด้านความจุของอุปกรณ์การปลอมและความต้องการโหลดอยู่ในระดับปานกลาง

แนวทางการปฏิบัติที่ใช้โดย OEM จำนวนมากคือ "การออกแบบโดยคำนึงถึงความเสี่ยง": การหล่อโดยที่รูปทรงมีความโดดเด่นและมีโหลดปานกลาง ปลอมแปลงที่ซึ่งภาระและความเหนื่อยล้าครอบงำและเรขาคณิตตรงไปตรงมา หากส่วนประกอบของคุณอยู่ในระบบขับเคลื่อน ช่วงล่าง หรือเส้นทางแรงบิด การเลือกกระบวนการมักจะเปลี่ยนไปเป็นการปลอม แม้ว่าการหล่อจะปรากฏราคาถูกกว่าในราคาต่อหน่วยก็ตาม

ข้อบกพร่องและการตรวจสอบ: สิ่งที่ผู้ซื้อควรควบคุมใน RFQ

ปัญหาด้านคุณภาพที่แพงที่สุดคือปัญหาที่คุณไม่ได้ระบุจนกว่าจะเกิดความล้มเหลว ไม่ว่าคุณจะเลือกการหล่อหรือการปลอม RFQ ควรแปลง "ความคาดหวังด้านคุณภาพ" ให้เป็นการควบคุมที่วัดผลได้ ได้แก่ วิธีการตรวจสอบ ระดับการยอมรับ และความสามารถในการตรวจสอบย้อนกลับ

ความเสี่ยงของข้อบกพร่องทั่วไปที่ต้องวางแผน

| หัวข้อ | โฟกัสการหล่อ | การปลอมโฟกัส |

|---|---|---|

| ความสมบูรณ์ภายใน | ควบคุมความพรุนและการหดตัว ตรวจสอบด้วยการถ่ายภาพรังสี/UT เมื่อจำเป็น | ควบคุมรอบ พับ และระเบิดภายใน ตรวจสอบกับ UT สำหรับชิ้นส่วนที่มีความสำคัญด้านความปลอดภัย |

| ความสมบูรณ์ของพื้นผิว | จัดการการรวมพื้นผิวและทราย/ตะกรัน การวางแผนเผื่อการตัดเฉือนเป็นสิ่งสำคัญ | จัดการขนาดและ decarb; การยิงระเบิด/การเจียรสามารถทำให้สภาพพื้นผิวคงที่ได้ |

| ความเสถียรของมิติ | ควบคุมความผิดเพี้ยนของการแข็งตัว คาดหวังการตัดเฉือนหลังกระบวนการเพื่อความพอดี | ควบคุมการปลอมแปลงการบิดเบือนความร้อน กำหนดกลยุทธ์ Datum สำหรับการตัดเฉือน |

| คุณสมบัติทางกล | การกระจายของคุณสมบัติอาจสูงขึ้นได้หากข้อบกพร่องแตกต่างกันไป ระบุคูปองทดสอบ/สถานที่ | โดยทั่วไปคุณสมบัติจะสามารถทำซ้ำได้มากกว่า ระบุการรักษาความร้อนและหน้าต่างความแข็ง |

จากมุมมองของผู้ซื้อ เครื่องมือควบคุมคุณภาพที่มีประสิทธิผลสูงสุดคือการต้องมีแผนการตรวจสอบที่สอดคล้องกับโหมดความล้มเหลว: UT สำหรับความไม่ต่อเนื่องภายในซึ่งความล้าเป็นสิ่งสำคัญ สารแทรกซึมของอนุภาคแม่เหล็กหรือสีย้อมสำหรับความเสี่ยงที่พื้นผิวแตกร้าว รวมถึงการตรวจสอบความแข็งและโครงสร้างจุลภาคหลังการอบชุบด้วยความร้อน

ต้นทุนและระยะเวลาดำเนินการ: การเปรียบเทียบเส้นทางการผลิตจริง

การเปรียบเทียบราคาต่อหน่วยอาจทำให้เข้าใจผิดได้ เนื่องจากมักจะมองข้ามการปฏิบัติงานรองและความเสี่ยงด้านคุณภาพ การเปรียบเทียบที่ดีกว่าคือเส้นทางการผลิตทั้งหมด: การขึ้นรูปวัตถุดิบของเครื่องมือ การขึ้นรูปด้วยความร้อน การตรวจสอบเครื่องจักร ความเสี่ยงต่อเศษเหล็ก

ค่าใช้จ่ายมักจะมาจากไหน

- การใช้เครื่องมือ: แม่พิมพ์หล่อและแม่พิมพ์ตีขึ้นรูปเป็นทั้งการลงทุนที่แท้จริง แม่พิมพ์ตีขึ้นรูปมักจะจ่ายคืนเร็วขึ้นเมื่อมีปริมาณคงที่และมีข้อกำหนดด้านคุณภาพสูง

- การตัดเฉือน: การหล่อสามารถลดการตัดเฉือนได้หากรูปทรงอยู่ใกล้ตาข่าย แต่การตัดเฉือนอาจเพิ่มขึ้นหากจำเป็นต้องใช้สต็อกเพิ่มเติมเพื่อ "ทำความสะอาด" พื้นผิวหรือกำจัดข้อบกพร่อง

- เศษซากและการทำงานซ้ำ: การเพิ่มขึ้นเล็กน้อยของเศษที่มีข้อบกพร่องสามารถลบการประหยัดที่ระบุได้ โดยเฉพาะอย่างยิ่งในการตัดเฉือนที่มีมูลค่าสูง

หากคุณกำลังจัดหาชิ้นส่วนในเส้นทางโหลด (ส่วนรองรับเกียร์ องค์ประกอบการยึดเกาะ ส่วนต่อประสานระบบขับเคลื่อน) มักจะประหยัดกว่าในการเริ่มต้นจากการตีขึ้นรูป เนื่องจากคุณจะลดโอกาสที่จะเกิดความล้มเหลวจากข้อบกพร่องหลังการตัดเฉือนและการบำบัดความร้อน นี่คือเหตุผลหนึ่งที่ OEM จำนวนมากสร้างมาตรฐานช่องว่างปลอมแปลงสำหรับระบบที่สำคัญ จากนั้นจึงตัดเฉือนจนถึงพิกัดความเผื่อขั้นสุดท้าย

หากคุณกำลังประเมินซัพพลายเออร์สำหรับชิ้นส่วนปลอมแปลงหรือชิ้นส่วนสำเร็จรูป การตรวจสอบห่วงโซ่กระบวนการของพวกเขาในที่เดียวจะเป็นประโยชน์ (การตรวจสอบการตัดเฉือนด้วยกระบวนการอบขึ้นรูปด้วยความร้อน) สำหรับการอ้างอิงของเรา การตีขึ้นรูปเครื่องจักรวิศวกรรม โปรแกรมได้รับการออกแบบตามเส้นทางบูรณาการเพื่อให้เป้าหมายมิติและคุณสมบัติทางกลได้รับการพัฒนาร่วมกันแทนที่จะแยกเป็นขั้นตอนการรับเหมาช่วงที่แยกจากกัน

รายการตรวจสอบการเลือกปฏิบัติสำหรับการหล่อและการตีขึ้นรูป

ใช้รายการตรวจสอบด้านล่างเพื่อตัดสินใจในลักษณะที่ฝ่ายวิศวกรรมและฝ่ายจัดซื้อสามารถรองรับได้ ได้รับการออกแบบมาเพื่อป้องกันข้อผิดพลาดทั่วไปสองประการ: การเลือกการหล่อสำหรับชิ้นส่วนที่มีความสำคัญต่อความล้า หรือการเลือกการตีขึ้นรูปเมื่อรูปทรงเป็นตัวขับที่แท้จริงและโหลดอยู่ในระดับปานกลาง

- โหลดหลักคืออะไร: ความล้าแบบเป็นรอบ การกระทบต่อเหตุการณ์เดียว หรือโหลดแบบคงที่

- อะไรคือผลลัพธ์ของความล้มเหลว: การรั่วไหลที่สร้างความรำคาญ เหตุการณ์หยุดทำงาน หรืออันตรายร้ายแรงต่อความปลอดภัย?

- ชิ้นส่วนดังกล่าวจำเป็นต้องมีโพรงภายใน/รูปทรงที่ซับซ้อนซึ่งไม่สามารถตัดเฉือนจากการตีขึ้นรูปได้ในราคาประหยัดหรือไม่?

- คุณยินดีระบุและชำระค่า NDT เพื่อควบคุมความเสี่ยงต่อข้อบกพร่อง (UT/RT/PT/MT) หรือไม่?

- ชิ้นส่วนจะได้รับการบำบัดความร้อนหรือไม่ และคุณมีหน้าต่างความแข็งหรือโครงสร้างจุลภาคที่กำหนดไว้หรือไม่?

- คุณคาดหวังโปรไฟล์ปริมาณเท่าใด (ไพล็อต ทางลาด สถานะคงตัว) และโปรแกรมมีความอ่อนไหวต่อการตัดจำหน่ายเครื่องมือมากน้อยเพียงใด

กฎง่ายๆ: หากส่วนประกอบอยู่ในเส้นทางแรงบิดหรือช่วงล่างและเห็นรอบการโหลดซ้ำ การตีขึ้นรูปมักจะเป็นพื้นฐานที่แข็งแกร่งกว่า หากความซับซ้อนทางเรขาคณิตครอบงำและโหลดอยู่ในระดับปานกลาง การหล่ออาจเป็นพื้นฐานที่มีประสิทธิภาพมากกว่า

การใช้การตัดสินใจกับชิ้นส่วนเครื่องจักรทางวิศวกรรมทั่วไป

ด้านล่างนี้เป็นตัวอย่างที่แสดงให้เห็นว่าตัวเลือกการหล่อและการตีขึ้นรูปโดยทั่วไปสำหรับชิ้นส่วนที่มีลักษณะคล้ายกับแหล่งที่มาของ OEM ในการก่อสร้างและงานขนย้ายดิน ประเด็นไม่ได้อยู่ที่การบังคับคำตอบเดียว แต่เพื่อแสดงให้เห็นว่าโหมดความล้มเหลวและเรขาคณิตควบคุมการตัดสินใจอย่างไร

| ตัวอย่างส่วนหนึ่ง | ทิศทางการตัดสินใจโดยทั่วไป | ทำไม |

|---|---|---|

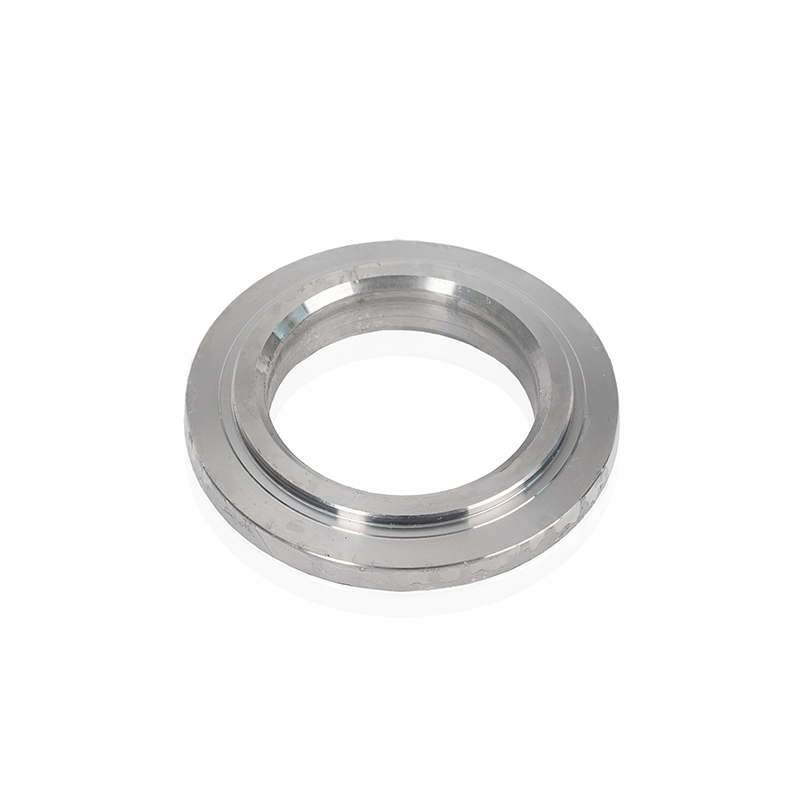

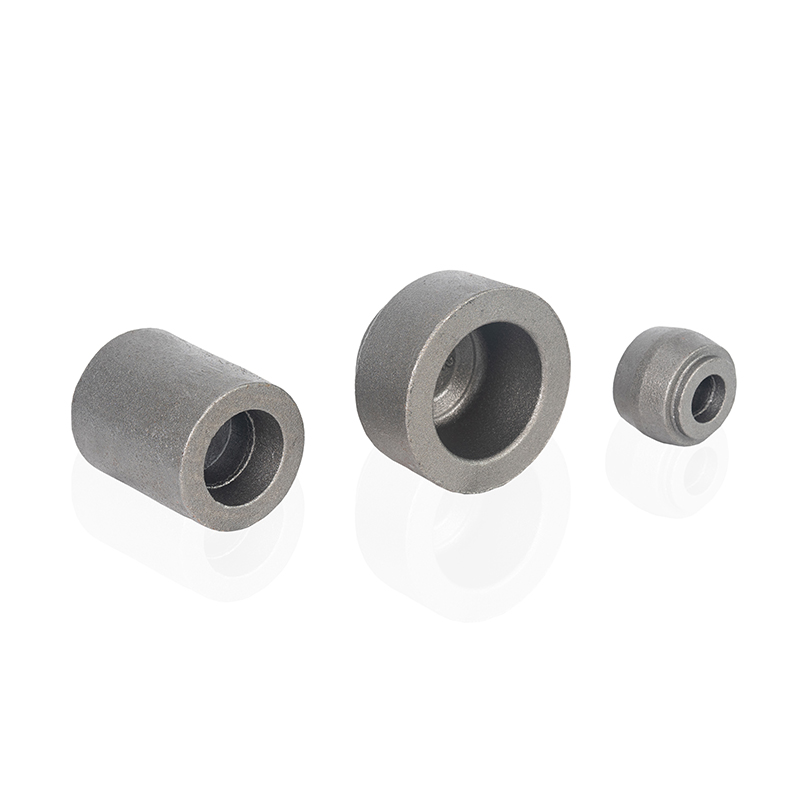

| ผู้ให้บริการเกียร์ / ดุมส่งแรงบิด | การปลอมได้รับการสนับสนุน | โหลดไซคลิกสูง ความอดทนต่ำสำหรับข้อบกพร่องภายใน ต้องการการตอบสนองการรักษาความร้อนที่มั่นคง |

| แผ่นซัด / ส่วนต่อประสานไดรฟ์ไฮดรอลิก | การปลอมได้รับการสนับสนุน | ความแม่นยำของความเมื่อยล้า การควบคุมความผิดเพี้ยนผ่านแผนการตัดเฉือนแบบรวมความร้อน |

| ที่อยู่อาศัยที่ซับซ้อนพร้อมทางเดินภายใน | การคัดเลือกนักแสดงได้รับการสนับสนุน | ขับเคลื่อนด้วยเรขาคณิต มีราคาแพงสำหรับเครื่องจักรจากของแข็ง การหล่อสามารถลดการทำงานได้ |

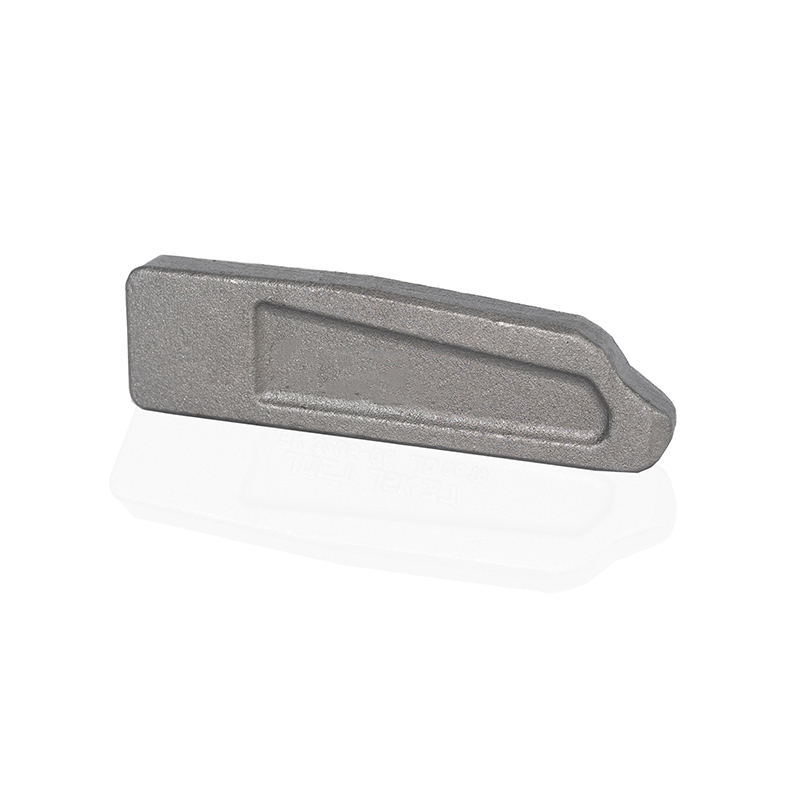

| แผ่นสึกหรอ / ส่วนประกอบคล้ายมีดโกน | ขึ้นอยู่กับกลยุทธ์การสวมใส่ | หากความเหนื่อยล้าจากแรงกระแทกสูง การตีขึ้นรูปด้วยความร้อนจะช่วยได้ ถ้าเรขาคณิตเป็นแบบธรรมดา ต้นทุนอาจครอบงำ |

จากข้อมูลอ้างอิงที่เป็นรูปธรรม เรามักจะเห็นชิ้นส่วนเครื่องจักรวิศวกรรมปลอมแปลงในช่วงกิโลกรัมหลักเดียว ซึ่งประสิทธิภาพความล้าและการกระแทกแสดงให้เห็นถึงพื้นฐานการปลอม ตัวอย่างเช่น ส่วนประกอบต่างๆ เช่น เครื่องขูดสายพานลำเลียงแบบถังปูผิวทางที่ 5.5–7 กก หรือแผ่นซัดกระปุกเกียร์ของรถขุดที่ 3–5 กก โดยที่การเลือกใช้วัสดุและการประมวลผลขั้นปลายได้รับการออกแบบทางวิศวกรรมสำหรับเงื่อนไขการบริการ ไม่ใช่แค่ต้นทุนเริ่มต้นเท่านั้น

การเปลี่ยนทางเลือกให้เป็นโปรแกรมการจัดหาที่เชื่อถือได้: สิ่งที่เรามอบให้ในฐานะผู้ผลิตงานตีโลหะ

เมื่อเลือกการตีขึ้นรูปแล้ว ความเสี่ยงถัดไปคือการดำเนินการ: การให้ความร้อนไม่สม่ำเสมอ การเสียรูปที่ไม่สามารถควบคุมได้ หรือการผสานรวมที่อ่อนแอระหว่างการตีขึ้นรูป การให้ความร้อน และการตัดเฉือน ซัพพลายเออร์ที่มีคุณสมบัติเหมาะสมควรสามารถแสดงให้เห็นว่าแต่ละขั้นตอนได้รับการควบคุมอย่างไร และการตรวจสอบจะยืนยันคุณลักษณะที่สำคัญได้อย่างไร

แนวทางของเราคือการรักษาขั้นตอนหลักไว้ในห่วงโซ่การผลิตที่มีการควบคุมเพียงห่วงโซ่เดียว ได้แก่ การแปรรูปแม่พิมพ์ การเลื่อย การตีขึ้นรูป การอบชุบด้วยความร้อน การตัดเฉือน การตรวจสอบ และการบรรจุหีบห่อ เพื่อให้เป้าหมายด้านโลหะวิทยาและเป้าหมายด้านมิติไม่ได้รับการจัดการแยกจากกัน นี่เป็นสิ่งสำคัญอย่างยิ่งสำหรับชิ้นส่วนเช่น ผู้ให้บริการเกียร์ดาวเคราะห์ปลอม โดยที่ประสิทธิภาพการถ่ายเทแรงบิด ความพอดี และความล้าเชื่อมโยงกับทั้งการรักษาความร้อนและกลยุทธ์ข้อมูลการตัดเฉือนขั้นสุดท้าย

กำลังการผลิตและความสามารถดาวน์สตรีม (มีประโยชน์สำหรับผู้ซื้อที่จัดการความเสี่ยงและเวลานำ)

- ขนาดการปลอม: เก้าสายการผลิตปลอม โดยมีกำลังการผลิตประจำปีตามที่ระบุไว้ที่ 25,000 ตัน เพื่อการจัดหาซีรีย์ที่มั่นคง

- การรักษาความร้อน: ห้าสายการรักษาความร้อน พร้อมอุปกรณ์สารละลายสเตนเลสซึ่งมีกำลังการผลิตตามที่ระบุไว้ปีละ 15,000 ตัน , รองรับเป้าหมายด้านความแข็งแกร่ง/ความเหนียว/การสึกหรอ

- เครื่องจักรกล: เครื่องกลึงซีเอ็นซี 34 เครื่อง และ ศูนย์เครื่องจักรกลแปดแห่ง ซึ่งรองรับข้อมูลและความคลาดเคลื่อนที่สอดคล้องกันจนถึงการส่งมอบชิ้นส่วนที่เสร็จสมบูรณ์

หากคุณกำลังกำหนดขอบเขตชิ้นส่วนใหม่ ขั้นตอนต่อไปที่ใช้งานได้จริงคือการแบ่งปันกล่องโหลด วัสดุเป้าหมาย (เหล็กกล้าคาร์บอน โลหะผสมเหล็ก หรือสเตนเลส) และข้อกำหนดในการตรวจสอบใดๆ จากนั้นเราสามารถให้คำแนะนำได้ว่าการตีขึ้นรูปแบบ open-die, close-die หรือ impression-die เป็นเส้นทางที่ประหยัดที่สุด และจำเป็นต้องตกแต่งขั้นสุดท้ายเพิ่มเติม (การยิงระเบิด การเจียร การเคลือบ หรือการสร้างทู่) เพื่อให้เหมาะสมกับสภาพแวดล้อมหรือไม่ รายละเอียดข้อเสนอมาตรฐานของเราแสดงอยู่ในรายการด้านล่าง การตีขึ้นรูปเครื่องจักรทางวิศวกรรมแบบกำหนดเอง ซึ่งสามารถใช้เป็นส่วนอ้างอิงเมื่อสร้างแพ็คเกจ RFQ ของคุณ