การตีเหล็กสเตนเลส: อุณหภูมิ วิธีการ และการควบคุมข้อบกพร่อง

2025.12.26

2025.12.26

ข่าวอุตสาหกรรม

ข่าวอุตสาหกรรม

เหตุใดการตีเหล็กกล้าไร้สนิมจึงแตกต่าง

การตีเหล็กสแตนเลสให้โทษน้อยกว่าการตีเหล็กคาร์บอนธรรมดาเพราะเป็นเกรดสแตนเลส แข็งตัวเร็ว ต้านทานการเสียรูป และอาจเกิดความเสียหายต่อพื้นผิวได้หากไม่ได้ควบคุมอุณหภูมิและการหล่อลื่น โดยทั่วไปแล้ว เกรดออสเทนนิติก (เช่น 304/316) ต้องการอุณหภูมิการทำงานที่ร้อนสูงกว่าและการหล่อลื่นที่แข็งแกร่งกว่า เกรดมาร์เทนซิติก (เช่น 410/420) มีความไวต่อการแตกร้าวมากกว่าหากหล่อเย็นเกินไป เกรดที่ชุบแข็งด้วยการตกตะกอน (เช่น 17-4PH) ต้องการการควบคุมความร้อนที่แน่นหนาเพื่อรักษาการตอบสนองต่อการบำบัดความร้อนขั้นปลายน้ำ

ในทางปฏิบัติ การตีเหล็กสเตนเลสที่ประสบความสำเร็จนั้นขึ้นอยู่กับ: การคงอยู่ในหน้าต่างอุณหภูมิที่ถูกต้อง ลดเวลาที่ความร้อนให้เหลือน้อยที่สุดเพื่อหลีกเลี่ยงปัญหาตะกรัน/การเปราะ การใช้แม่พิมพ์และสารหล่อลื่นที่เหมาะกับแรงเสียดทานสูง และการวางแผนการรักษาความร้อนหลังการตีเพื่อให้ได้คุณสมบัติโดยไม่บิดเบือน

แนะนำการตีหน้าต่างอุณหภูมิโดยครอบครัวสแตนเลส

วิธีที่เร็วที่สุดในการลดการแตกร้าวและน้ำหนักกดที่มากเกินไปคือการหลอมภายในช่วงอุณหภูมิที่เหมาะสม และหลีกเลี่ยง "มุมเย็น" ในช่วงจังหวะ ช่วงด้านล่างเป็นเป้าหมายร้านค้าที่ใช้กันอย่างแพร่หลาย ความร้อนจำเพาะและรูปแบบผลิตภัณฑ์อาจต้องมีการปรับเปลี่ยนตามข้อมูลโรงงานและการทดลองการปลอม

| ครอบครัวสแตนเลส | ตัวอย่างเกรด | เริ่มต้นการหลอม (°C) | ฟอร์จเสร็จสิ้น (°C) | หมายเหตุที่สำคัญในทางปฏิบัติ |

|---|---|---|---|---|

| ออสเตนนิติก | 304, 316 | 1150–1200 | 900–950 | แรงเสียดทานสูง การแข็งตัวของงานที่แข็งแกร่ง อุ่นซ้ำแทนที่จะ "กดเย็น" |

| เฟอริติก | 430 | 1050–1150 | 850–950 | โดยทั่วไปง่ายกว่าออสเทนนิติก ดูเมล็ดหยาบด้วยความร้อนสูง |

| มาร์เทนซิติก | 410, 420 | 1050–1150 | 900–950 | เสี่ยงต่อการแตกร้าวมากขึ้นหากอุณหภูมิในการเคลือบลดลง หลีกเลี่ยงการเปลี่ยนคมในแม่พิมพ์ |

| การตกตะกอน-แข็งตัว | 17-4PH | 1050–1150 | 900–980 | การควบคุมที่เข้มงวดสนับสนุนการตอบสนองต่อความชราที่สม่ำเสมอ เอกสารแช่และโอนครั้ง |

กฎการควบคุมในทางปฏิบัติ: หากพื้นผิวชิ้นส่วนต่ำกว่าอุณหภูมิผิวสำเร็จที่ต้องการ ความเสี่ยงของการเป็นรอบ ขอบแตกร้าว และการรับน้ำหนักสูงจะเพิ่มขึ้นอย่างรวดเร็ว สำหรับร้านค้าหลายแห่งที่ตีเหล็กสแตนเลส อุ่นซ้ำได้มากขึ้นด้วยจังหวะที่สั้นลง ปลอดภัยกว่าลำดับยาวๆ ที่จบลงอย่างเย็นเกินไป

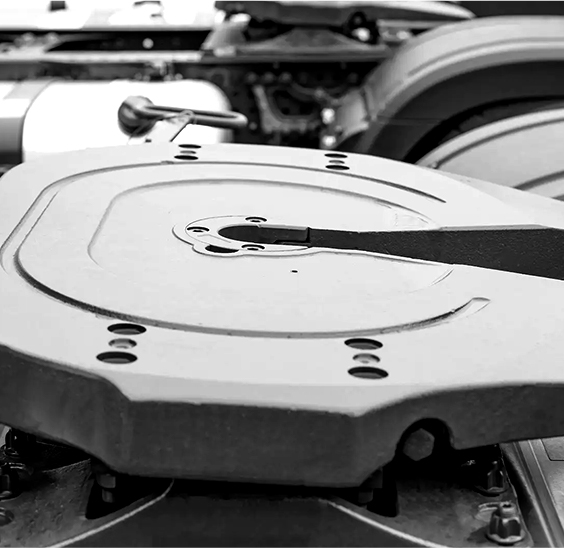

การเลือกวิธีการตีขึ้นรูปที่เหมาะสม: Open-Die และ Closed-Die

การเลือกวิธีการจะเปลี่ยนแปลงต้นทุน ความคลาดเคลื่อนที่ยอมรับได้ และความเสี่ยงต่อข้อบกพร่อง โดยทั่วไปแล้ว การตีเหล็กสเตนเลสจะได้รับประโยชน์จากการควบคุมแม่พิมพ์แบบปิดเมื่อรูปทรงมีความซับซ้อน แต่แม่พิมพ์แบบเปิดมักจะเหนือกว่าเหล็กแท่งขนาดใหญ่และรูปทรงที่เรียบง่ายกว่า โดยที่ทิศทางการไหลของเกรนเป็นคันโยกการออกแบบหลัก

การตีขึ้นรูปแบบเปิด: จะดีที่สุดเมื่อเป้าหมายคือการไหลของเกรนและการลดขนาด

- ใช้สำหรับเพลา แหวน บล็อก และผลิตภัณฑ์ที่ขึ้นรูปขั้นต้นซึ่งคาดว่าจะมีการตัดเฉือนในภายหลัง

- ช่วยให้การลดลงสะสมสูงขึ้นโดยมีความเสี่ยงน้อยกว่าที่จะเกิดการติดรอบมากกว่าการพิมพ์แม่พิมพ์ที่ซับซ้อน

- การใช้ประโยชน์จากกระบวนการ: การควบคุมขนาดกัดและลำดับการหมุนสามารถปรับปรุงความสมบูรณ์ภายในได้อย่างมาก

การตีขึ้นรูปแบบปิด: ดีที่สุดเมื่อความสามารถในการทำซ้ำและรูปร่างที่ใกล้เคียงสุทธิ

- ใช้สำหรับหน้าแปลน ข้อต่อฟิตติ้ง ฉากยึด และรูปทรงใกล้ตาข่ายที่มีความสำคัญต่อความปลอดภัย

- ต้องใช้การหล่อลื่นที่แข็งแกร่งเพราะอาจทำให้เกิดการเสียดสีกับสเตนเลสได้ ปัญหาการเติมตาย และการฉีกขาดของพื้นผิว

- รัศมีแม่พิมพ์และมุมร่างมีผลกระทบอย่างมาก รัศมีขนาดเล็กที่ใช้กับเหล็กกล้าคาร์บอนสามารถเสริมรอบในสเตนเลสได้

การออกแบบแม่พิมพ์และการหล่อลื่นสำหรับสเตนเลส: สิ่งที่ช่วยลดข้อบกพร่อง

เนื่องจากการตีเหล็กสแตนเลสเกี่ยวข้องกับความเครียดจากการไหลและแรงเสียดทานที่สูงกว่า รายละเอียดแม่พิมพ์ที่ดูเหมือนเล็กน้อยจึงมักตัดสินว่าคุณจะได้พื้นผิวที่สะอาดหรือรอบและพับซ้ำๆ คันโยกสองตัวทำหน้าที่สำคัญ: ทางเดินการไหลของโลหะกว้าง (รัศมี การเปลี่ยนผ่าน กระแสลม) และสารหล่อลื่นที่ทนความร้อนได้พร้อมทั้งลดแรงเฉือนที่ส่วนต่อประสานของแม่พิมพ์/ชิ้นส่วน

กฎเรขาคณิตของแม่พิมพ์ที่มักจะให้ผลตอบแทนที่ดี

- เพิ่มรัศมีของมุมหากเป็นไปได้เพื่อหลีกเลี่ยงการพลิกกลับของการไหลอย่างฉับพลันซึ่งทำให้เกิดรอบ

- ใช้มุมร่างที่สอดคล้องกันเพื่อรองรับการดีดออกและลดการลากพื้นผิว

- ออกแบบความสามารถในการแฟลชและรางน้ำเพื่อป้องกัน "แรงกดต้าน" ที่บังคับให้พับเข้าหาเส้นแยก

แนวทางปฏิบัติในการหล่อลื่นและการถ่ายโอน

ในการใช้งานสเตนเลสหลายประเภท การหล่อลื่นไม่ใช่ทางเลือก มันส่งผลโดยตรงต่อการบรรจุ การสึกหรอของแม่พิมพ์ และความสมบูรณ์ของพื้นผิว ร้านค้ามักใช้สารหล่อลื่นอุณหภูมิสูงที่มีกราไฟต์หรือเฉพาะทางสำหรับการตีขึ้นรูปร้อน สิ่งสำคัญคือความสม่ำเสมอในการปฏิบัติงาน: ใช้ปริมาณเท่ากันที่แถบอุณหภูมิแม่พิมพ์เดียวกัน โดยมีรูปแบบสเปรย์ควบคุม เนื่องจากความแปรปรวนจะกลายเป็นความแปรปรวนในอัตราข้อบกพร่อง

ตัวบ่งชี้ที่มีประโยชน์: หากอายุการใช้งานของแม่พิมพ์ลดลงอย่างรวดเร็วหรือพื้นผิวมีรอยลาก แสดงว่าแรงเสียดทานที่มีประสิทธิภาพของคุณสูงเกินไป การลดแรงเสียดทานสามารถลดภาระการขึ้นรูปที่ต้องการลงได้ เปอร์เซ็นต์เลขสองหลัก ในการเติมที่ยากลำบาก ช่วยเพิ่มอายุการใช้งานของเครื่องมือและความสามารถในการทำซ้ำของขนาด

การควบคุมข้อบกพร่องทั่วไปในการตีเหล็กสเตนเลส

ข้อบกพร่องในสเตนเลสหลอมมักจะย้อนกลับไปที่หนึ่งในสามสาเหตุหลัก ได้แก่ อุณหภูมิที่อยู่นอกช่วง การไหลของโลหะที่ถูกบังคับให้กลับด้านหรือพับ และสภาพพื้นผิวที่ทำให้เกิดรอยแตกร้าว ตารางด้านล่างเชื่อมโยงข้อบกพร่องทั่วไปกับการควบคุมที่ดำเนินการได้

| ข้อบกพร่อง | มันดูเหมือนอะไร | สาเหตุหลักทั่วไป | แก้ไขผลกระทบสูง |

|---|---|---|---|

| รอบ/พับ | ตะเข็บทับซ้อนกันใกล้กับเส้นแยก | การกลับตัวของการไหล ความจุแฟลชไม่เพียงพอ การตกแต่งที่เย็นเกินไป | เพิ่มรัศมี/ร่าง; ปรับพื้นที่แฟลช อุ่นก่อนเติมครั้งสุดท้าย |

| ขอบแตก | รอยแตกที่มุมหรือขอบบาง | ความเครียดส่วนเกินที่อุณหภูมิต่ำ รูปทรงเรขาคณิตที่คมชัด | เพิ่มอุณหภูมิที่เสร็จสิ้น - ทำให้การเปลี่ยนภาพอ่อนลง ลดการลดต่อการโจมตี |

| การฉีกขาดของพื้นผิว | พื้นผิวขรุขระ มีรอยลาก | แรงเสียดทานสูง การสลายตัวของน้ำมันหล่อลื่น เย็นเกินไป/ร้อนเกินไป | อัพเกรดการฝึกปฏิบัติเกี่ยวกับน้ำมันหล่อลื่น รักษาอุณหภูมิแม่พิมพ์ให้คงที่ ขัดเงาบริเวณแม่พิมพ์วิกฤต |

| เติมน้อยไป | มุม/ฟีเจอร์หายไป | ปริมาณสต็อกไม่เพียงพอ หนาวเกินไป พลังงานกดไม่เพียงพอ | ปริมาณพรีฟอร์มที่ถูกต้อง ลดระยะเวลาการถ่ายโอน; เพิ่มระยะตัวบล็อกระดับกลาง |

ตัวอย่างในทางปฏิบัติ: หากหน้าแปลนสเตนเลส 316 แสดงรอบที่เกิดซ้ำที่เส้นแยก ร้านค้ามักจะเห็นการปรับปรุงโดยการเพิ่มความจุของรางน้ำแบบแฟลช และรับประกันว่าการตีครั้งสุดท้ายจะเกิดขึ้นด้านบน ~900–950°ซ แทนที่จะบังคับให้เติมหลังจากที่ชิ้นส่วนเย็นลงบนหุ่นยนต์

การกดโหลด การวางแผนการลด และการเพิ่มความแข็งของงาน

การตีเหล็กสแตนเลสสามารถรับภาระการขึ้นรูปที่สูงกว่าเหล็กกล้าคาร์บอนที่มีรูปทรงเดียวกันอย่างมาก เนื่องจากมีความแข็งแรงและแรงเสียดทานที่ร้อนสูงกว่า การชุบแข็งในงานเพิ่มข้อจำกัดอีกประการหนึ่ง: เมื่อการเสียรูปดำเนินไป ความต้านทานต่อการไหลที่ชัดเจนจะเพิ่มขึ้น โดยเฉพาะอย่างยิ่งในเกรดออสเทนนิติก

วิธีวางแผนการลดเพื่อหลีกเลี่ยงแผงลอยและการแตกร้าว

- ใช้การเสียรูปแบบเป็นขั้นๆ (ขอบ/ตัวกั้น/ตัวตกแต่ง) แทนที่จะบังคับเติมให้เต็มในการพิมพ์ครั้งเดียว

- หากชิ้นส่วนเย็นตัวลงอย่างรวดเร็ว ให้ลด “เวลาอากาศ” ระหว่างความร้อน ความล่าช้าในการถ่ายโอนสามารถลบขอบอุณหภูมิได้

- สำหรับลำดับที่ยาว ให้วางแผนการอุ่นซ้ำ รอบการอุ่นมักจะถูกกว่า กว่าเศษ ความเสียหายของแม่พิมพ์ หรือการกดเกิน

ตามกฎทั่วไปเพื่อความเสถียรในการผลิต ให้กำหนดขีดจำกัดของกระบวนการสำหรับอุณหภูมิขั้นสุดท้ายขั้นต่ำ เวลาถ่ายโอนสูงสุด และจำนวนครั้งสูงสุดที่อนุญาตต่อความร้อน การจับแผนภูมิเหล่านี้เป็นแผนภูมิควบคุมง่ายๆ มักจะช่วยลดข้อบกพร่องที่เกิดซ้ำได้อย่างมีประสิทธิภาพมากกว่า "ความรู้สึกของผู้ปฏิบัติงาน" เพียงอย่างเดียว

เส้นทางการบำบัดความร้อนหลังการตีขึ้นรูปที่คงคุณสมบัติไว้

ในการตีเหล็กกล้าไร้สนิม กระบวนการตีและการบำบัดความร้อนเป็นระบบเดียว ชิ้นส่วนเดียวกันที่หล่อขึ้นรูปได้ดียังคงไม่เป็นไปตามข้อกำหนดด้านประสิทธิภาพ หากการอบชุบด้วยความร้อนไม่สอดคล้องกับเกรดตระกูลและการใช้งานขั้นสุดท้าย

เส้นทางปฏิบัติทั่วไปตามครอบครัวระดับชั้น

- ออสเตนิติก (304/316): สารละลายหลอมและดับเมื่อความต้านทานการกัดกร่อนและความเหนียวมีความสำคัญ หลีกเลี่ยงอาการแพ้โดยการควบคุมเวลาในช่วงอุณหภูมิที่ส่งเสริมการตกตะกอนของคาร์ไบด์

- Martensitic (410/420): แข็งตัวและทนเพื่อความแข็งแรงและการสึกหรอ จัดการความรุนแรงในการดับเพื่อจำกัดการบิดเบือน จากนั้นปรับอารมณ์ให้คงที่

- 17-4PH: แก้ปัญหาตามที่ต้องการ จากนั้นอายุตามเป้าหมายความแรง ประวัติความร้อนก่อนการปลอมที่สอดคล้องกันสนับสนุนการตอบสนองการเสื่อมสภาพที่คาดการณ์ได้

หากความเสถียรของขนาดมีความสำคัญ ให้วางแผนส่วนควบการรักษาความร้อนและค่าเผื่อการตัดเฉือนตั้งแต่เนิ่นๆ สต็อกเครื่องจักรที่เพิ่มขึ้นเล็กน้อยสามารถป้องกันความเสี่ยงจากการบิดเบี้ยวได้อย่างคุ้มค่า โดยเฉพาะอย่างยิ่งเมื่อย้ายจากต้นแบบไปสู่การผลิต

การตรวจสอบคุณภาพและเอกสารประกอบที่ช่วยเพิ่มผลผลิต

การปรับปรุงประสิทธิภาพในการตีเหล็กสเตนเลสมักได้รับแรงผลักดันจากการควบคุมที่มีระเบียบวินัย ไม่ใช่การแก้ไขปัญหาที่กล้าหาญ แม้แต่เอกสารง่ายๆ ก็สามารถเปิดเผยสาเหตุที่แท้จริงของเรื่องที่สนใจซ้ำได้

การตรวจสอบมูลค่าสูงเพื่อสร้างมาตรฐาน

- บันทึกอุณหภูมิของแท่งเหล็กที่ทางออกของเตาเผาและก่อนการเติมขั้นสุดท้าย บังคับใช้ขีดจำกัดอุณหภูมิขั้นต่ำในการตกแต่ง

- ติดตามแถบอุณหภูมิแม่พิมพ์หากพื้นผิวฉีกขาดหรือเติมน้อยเกินไปผันผวนตลอดกะต่างๆ

- ใช้ NDT ตามความเหมาะสม (เช่น สารแทรกซึมของสีย้อมสำหรับข้อบกพร่องที่พื้นผิวแตก, UT เพื่อความสมบูรณ์ภายใน) และผูกผลลัพธ์กลับไปที่พารามิเตอร์ความร้อน/การเปลี่ยนแปลง

KPI เชิงปฏิบัติสำหรับสายการผลิตการตีขึ้นรูปจำนวนมากคืออัตราของเสียตามประเภทของข้อบกพร่อง เมื่อรอบ รอยแตก และการบรรจุด้านล่างถูกแยกและมีแนวโน้ม การเปลี่ยนแปลงกระบวนการจะสามารถวัดผลได้ และการปรับปรุงสามารถยั่งยืนได้แทนที่จะทำเป็นขั้นตอน