Drop Forging คืออะไร? กระบวนการ ประโยชน์ การใช้งาน และต้นทุน

2026.02.06

2026.02.06

ข่าวอุตสาหกรรม

ข่าวอุตสาหกรรม

ดรอปฟอร์จจิ้งคืออะไร?

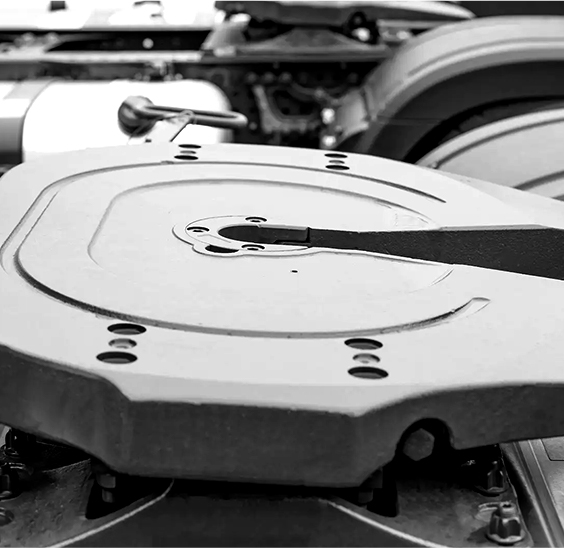

การตีขึ้นรูปเป็นกระบวนการขึ้นรูปโลหะ โดยแท่งโลหะที่ได้รับความร้อนจะถูกสร้างรูปร่างโดยการ "หยด" พลังงานสูงซ้ำๆ (การทุบด้วยค้อน) ระหว่างแม่พิมพ์ การกระแทกจะทำให้โลหะไหลเข้าไปในโพรงแม่พิมพ์ ทำให้เกิดชิ้นส่วนที่แข็งแกร่งและหนาแน่น โดยมีเกรนไหลตามรูปร่างของส่วนประกอบ

ในทางปฏิบัติ การตีขึ้นรูปจะถูกเลือกเมื่อคุณต้องการความแข็งแรงสูงและความต้านทานต่อความเมื่อยล้าในชิ้นส่วน เช่น ประแจ ก้านสูบ ส่วนประกอบเพลา ตะขอ หรือฉากยึดโครงสร้าง โดยเฉพาะอย่างยิ่งในปริมาณปานกลางถึงสูง ซึ่งสามารถตัดจำหน่ายต้นทุนแม่พิมพ์ได้

วิธีการดรอปฟอร์จจิ้งในร้านค้าทั่วไป

แม้ว่าลำดับที่แน่นอนจะแตกต่างกันไปตามวัสดุและรูปทรงของชิ้นส่วน แต่ส่วนประกอบแบบดรอปฟอร์จส่วนใหญ่จะเป็นไปตามขั้นตอนการทำงานเดียวกัน:

ขั้นตอนกระบวนการหลัก

- ตัดเหล็กแท่ง/เหล็กแท่งให้ได้น้ำหนักที่ควบคุมได้ (ยิ่งน้ำหนักใกล้มากเท่าใด แสงแฟลชและการทำงานซ้ำก็จะน้อยลง)

- อุ่นบิลเล็ต (การตีขึ้นรูปร้อนโดยทั่วไปจะดำเนินการใน ~900–1250°ซ ช่วงขึ้นอยู่กับโลหะผสม อลูมิเนียมและไทเทเนียมใช้หน้าต่างเฉพาะโลหะผสมที่ต่ำกว่า)

- ขึ้นรูปโลหะล่วงหน้า (มักจะอยู่ในแม่พิมพ์ขอบ/ฟูลเลอร์) เพื่อกระจายปริมาตรตรงที่ชิ้นส่วนต้องการ

- เสร็จสิ้นการปลอมแปลงในแม่พิมพ์ปิดโดยหยดซ้ำๆ จนกระทั่งโพรงเต็มและเกิดแฟลชที่เส้นแยก

- ทริมแฟลช (แยกแม่พิมพ์หรือกดทริม) จากนั้นทำให้เป็นมาตรฐาน/ให้ความร้อนตามต้องการ

- ทำความสะอาด ยิงระเบิด และพื้นผิวที่วิกฤตด้วยเครื่องจักร (รู เบาะรองตลับลูกปืน เกลียว) จนถึงพิกัดความเผื่อขั้นสุดท้าย

“การตก” อาจมาจากค้อนกระแทกด้วยแรงโน้มถ่วง ค้อนทรงพลัง หรือการกดด้วยสกรู ไม่ว่าเครื่องจักรประเภทใด สิ่งสำคัญคือการเสียรูปที่รวดเร็วและมีความเครียดสูง ซึ่งจะทำให้โลหะกระชับและปรับโครงสร้างจุลภาคให้อยู่ในแนวเดียวกัน

เหตุใดชิ้นส่วนดรอปฟอร์จจึงมักจะแข็งแกร่งกว่า

การตีขึ้นรูปช่วยเพิ่มสมรรถนะทางกลผ่านการควบคุมการไหลของโลหะเป็นหลัก:

ตัวขับเคลื่อนความแข็งแกร่งในทางปฏิบัติ

- การไหลของเกรนจะเป็นไปตามรูปร่างของชิ้นส่วน ซึ่งมักจะเพิ่มความต้านทานต่อความเมื่อยล้าเมื่อเทียบกับชิ้นส่วนที่ตัดเฉือนทั้งชิ้นจากแท่งที่มีการตัดลายขวาง

- ความพรุนภายในลดลง มากกว่าการหล่อหลายแบบเนื่องจากโลหะถูกบีบอัดด้วยพลาสติกแทนที่จะแข็งตัวอยู่กับที่

- โครงสร้างจุลภาคที่ได้รับการขัดเกลาจากการเสียรูปและการควบคุมความร้อน ช่วยเพิ่มความทนทานและความสม่ำเสมอกันมาก

ตัวอย่าง: เครื่องมือแบบหล่นฟอร์จ (เช่น ประแจ) สามารถทนต่อรอบแรงบิดสูงซ้ำๆ ได้ เนื่องจากการไหลของเกรนพันรอบด้ามจับและขากรรไกร ซึ่งช่วยลดการเกิดรอยแตกร้าวที่ความเข้มข้นของความเค้น เมื่อเทียบกับเครื่องมือที่ตัดจากแผ่นหรือแท่ง

การตีขึ้นรูปกับการหล่อเทียบกับการตัดเฉือน

กระบวนการที่ถูกต้องขึ้นอยู่กับเป้าหมายด้านความแข็งแกร่ง รูปทรง และต้นทุนรวมตามปริมาณที่คุณคาดหวัง การเปรียบเทียบนี้เน้นถึงข้อดีข้อเสียในทางปฏิบัติ

| วิธีการ | ความแข็งแรงและความเมื่อยล้า | อิสรภาพทางเรขาคณิต | โปรไฟล์ต้นทุนทั่วไป |

|---|---|---|---|

| หยอดปลอม | สูง; การไหลของเมล็ดข้าวช่วยให้ความเมื่อยล้า | ปานกลาง; ต้องการร่างและพรากจากกัน | เครื่องมือที่สูงขึ้น ลดลงต่อชิ้นส่วนที่ปริมาตร |

| กำลังหล่อ | แตกต่างกันไป; ความเสี่ยงต่อความพรุนในโลหะผสมหลายชนิด | สูง; รูปร่างภายในที่ซับซ้อนเป็นไปได้ | การใช้เครื่องมือสามารถปานกลาง ขึ้นอยู่กับกระบวนการ |

| การตัดเฉือนจากแท่ง/แผ่น | ความแข็งแรงคงที่ที่ดี ความเหนื่อยล้าขึ้นอยู่กับการตัดเกรน | สูงมาก; ง่ายที่สุดสำหรับต้นแบบ | เครื่องมือต่ำ รอบเวลาต่อชิ้นส่วนและเศษเหล็กสูงขึ้น |

หลักการทั่วไปที่เป็นประโยชน์: หากชิ้นส่วนเกิดการกระแทกซ้ำๆ หรือการโหลดแบบวนซ้ำ (เครื่องมือ ระบบขับเคลื่อนของยานยนต์ ฮาร์ดแวร์ในการยก) การทุบขึ้นรูปบ่อยครั้งจะช่วยเพิ่มความทนทาน แม้ว่าจะยังต้องผ่านการตัดเฉือนขั้นสุดท้ายก็ตาม

การตีขึ้นรูปประเภททั่วไป

การตีขึ้นรูปมักจะถูกจัดกลุ่มตามการกำหนดค่าแม่พิมพ์และอุณหภูมิ การทราบหมวดหมู่จะช่วยให้คุณคาดการณ์ผิวสำเร็จ พิกัดความเผื่อ และความต้องการหลังการประมวลผลได้

Open-die และ Closed-die (อิมเพรสชั่นดาย)

- เปิดตาย: โลหะมีรูปร่างระหว่างแม่พิมพ์แบน/ธรรมดา เหมาะสำหรับเพลาขนาดใหญ่และงานปริมาณน้อย แต่ควบคุมรูปทรงตาข่ายน้อย

- แบบปิด (แบบประทับตรา): โลหะไหลเข้าไปในโพรง ดีที่สุดสำหรับรูปร่างที่ใกล้สุทธิและการดำเนินการผลิตที่ทำซ้ำได้

ร้อนกับร้อนกับเย็น

- การตีขึ้นรูปร้อน: พบมากที่สุด; ขึ้นรูปและเติมแม่พิมพ์ได้ง่ายที่สุด เหมาะที่สุดสำหรับโลหะผสมที่เหนียวและการเสียรูปขนาดใหญ่

- การตีขึ้นรูปด้วยความร้อน: อุณหภูมิปานกลาง สามารถปรับปรุงการควบคุมมิติและลดขนาดเทียบกับการตีขึ้นรูปร้อน

- การตีขึ้นรูปเย็น: การตกแต่งพื้นผิวและการควบคุมขนาดที่ดีที่สุด แต่มีข้อจำกัดการเสียรูปและแรงกดที่สูงขึ้น มักใช้สำหรับรัดและส่วนประกอบขนาดเล็ก

กฎการออกแบบที่ทำให้การตีขึ้นรูปสำเร็จ

ปัญหาการตีขึ้นรูปหลายปัญหามาจากปัญหาการเติมแม่พิมพ์หรือข้อกำหนดการตกแต่งที่มากเกินไป กฎการออกแบบเหล่านี้ช่วยลดเศษซากและต้นทุน

เรขาคณิตและการเติมแม่พิมพ์

- ใช้เนื้อและรัศมีที่กว้างเพื่อหลีกเลี่ยงมุมที่แหลมคมซึ่งจำกัดการไหลของโลหะ

- รวมมุมร่างเพื่อให้ชิ้นส่วนหลุดออกจากแม่พิมพ์ (ปกติร่างมากขึ้นหมายถึงการดีดออกง่ายขึ้นและอายุการใช้งานของแม่พิมพ์ยาวนานขึ้น)

- วางเส้นแยกเพื่อลดการตัดด้านล่างและลดความซับซ้อนในการตัด

- การเปลี่ยนความหนาสมดุล ส่วนที่บางกะทันหันอาจไม่เต็มก่อนที่โลหะจะเย็นลง

ความคลาดเคลื่อนและค่าเผื่อการตัดเฉือน

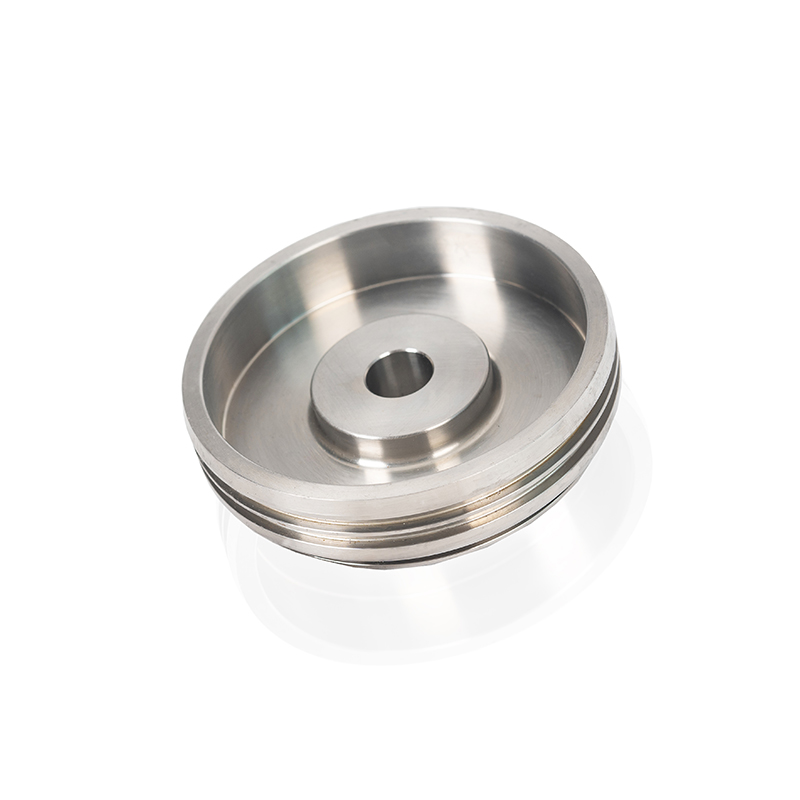

โดยทั่วไปแล้วการตีขึ้นรูปแบบหยดมักผลิตขึ้นโดยมีรูปร่างใกล้เคียงตาข่าย จากนั้นจึงตัดเฉือนในส่วนที่มีความแม่นยำ (เบาะรองนั่ง รูเจาะ หน้า) การวางแผนสต็อกเครื่องจักรตั้งแต่เนิ่นๆ เป็นสิ่งสำคัญ: สต๊อกสินค้าน้อยเกินไปเสี่ยงต่อพื้นผิวที่ไม่ทนทาน การมีสต็อกมากเกินไปจะทำให้รอบเวลาและของเสียเพิ่มขึ้น

การตรวจสอบคุณภาพและข้อบกพร่องทั่วไป

การตีขึ้นรูปนั้นมีความทนทาน แต่ข้อบกพร่องอาจเกิดขึ้นเมื่ออุณหภูมิ การหล่อลื่น น้ำหนักของเหล็กแท่ง หรือการวางแนวแม่พิมพ์เคลื่อนตัวไป การตรวจจับปัญหาตั้งแต่เนิ่นๆ จะช่วยป้องกันไม่ให้มีการตัดเฉือนชิ้นส่วนที่เป็นเศษที่มีค่าใช้จ่ายสูง

ข้อบกพร่องทั่วไปและความหมาย

- เติมน้อยเกินไป (ส่วนที่ยังไม่ได้เติม): มักเกิดจากอุณหภูมิแท่งเหล็กต่ำ พลังงานไม่เพียงพอ หรือคุณสมบัติที่บางเกินไป

- รอบ/พับ: โลหะพับทับตัวมันเอง เชื่อมโยงกับการออกแบบพรีฟอร์มที่ไม่ดีหรือข้อจำกัดในการไหล

- ไม่ตรงกันที่เส้นแยก: การวางแนวที่ไม่ตรง ปรากฏเป็นขั้นตอนที่เพิ่มการตัดแต่งและการตัดเฉือน

- การแคร็ก: การเสียรูปมากเกินไปที่อุณหภูมิต่ำหรือการควบคุมหน้าต่างโลหะผสม/กระบวนการไม่ดี

วิธีการตรวจสอบทั่วไป

- การตรวจสอบขนาดด้วยเกจ/CMM สำหรับคุณสมบัติที่สำคัญ

- การทดสอบอนุภาคแม่เหล็กหรือสารแทรกซึมสีย้อมสำหรับรอยแตกที่พื้นผิว (การใช้งานขึ้นอยู่กับโลหะผสมและข้อมูลจำเพาะ)

- การทดสอบอัลตราโซนิกสำหรับความไม่ต่อเนื่องภายในของส่วนประกอบที่มีความสำคัญต่อความปลอดภัย

- การตรวจสอบความแข็งและโครงสร้างจุลภาคหลังการอบชุบด้วยความร้อน

ตัวขับเคลื่อนต้นทุนและเมื่อการปลอมแปลงนั้นคุ้มค่า

การตีขึ้นรูปสามารถประหยัดต้นทุนได้ แต่เมื่อชิ้นส่วนและปริมาตรเหมาะสมต่อเครื่องมือและการตั้งค่าเท่านั้น การทำความเข้าใจตัวขับเคลื่อนต้นทุนช่วยให้คุณตัดสินใจได้อย่างรวดเร็ว

สิ่งที่ส่งผลต่อราคามากที่สุด

- ความซับซ้อนของการออกแบบแม่พิมพ์: คุณสมบัติเพิ่มเติมและโพรงที่ลึกขึ้นทำให้ต้นทุนและการสึกหรอของแม่พิมพ์เพิ่มขึ้น

- การควบคุมน้ำหนักวัสดุและบิลเล็ต: เหล็กแท่งที่หนักกว่าทำให้ต้นทุนวัสดุสูงขึ้น น้ำหนักที่ไม่สอดคล้องกันทำให้เศษเหล็กเพิ่มขึ้น

- แฟลชและการตัดแต่ง: แฟลชที่มากขึ้นหมายถึงผลผลิตวัสดุที่ลดลงและการจัดการที่มากขึ้น

- หลังการประมวลผล: การอบชุบด้วยความร้อน การยิงระเบิด และการตัดเฉือนมักจะครองต้นทุนรวมสำหรับชิ้นส่วนที่มีความทนทานต่ำ

แนวทางการตัดสินใจเชิงปฏิบัติ

โดยทั่วไปแล้ว Drop forging เป็นตัวเลือกที่ดีเมื่อคุณต้องการ ความแรงที่ทำซ้ำได้ และ ชีวิตที่เหนื่อยล้าสูง และคุณคาดหวังว่าจะมีปริมาณเพียงพอที่จะกระจายต้นทุนเครื่องมือตลอดการทำงาน สำหรับต้นแบบที่ทำครั้งเดียวหรือโพรงภายในที่มีความซับซ้อนสูง การตัดเฉือนหรือการหล่ออาจเร็วกว่าและราคาถูกกว่า

บทสรุป

Drop forging เป็นกระบวนการขึ้นรูปโลหะโดยใช้ค้อนหยดซ้ำๆ ระหว่างแม่พิมพ์ เพื่อให้ได้ชิ้นส่วนที่แข็งแรง ทนทาน และมีเกรนไหลที่ดี มีค่ามากที่สุดสำหรับส่วนประกอบและเครื่องมือรับน้ำหนักที่ความต้านทานต่อความล้ามีความสำคัญ โดยเฉพาะอย่างยิ่งเมื่อปริมาณการผลิตสามารถปรับให้เหมาะกับการใช้แม่พิมพ์และการควบคุมหลังการประมวลผล